[0001]

本发明属于金属化薄膜技术

领域,特别涉及抗氧化型金属化薄膜及其制备装置和方法。

背景技术:

[0002]

两个相互靠近的导体,中间夹一层不导电的绝缘介质,这就构成了电容器。当电容器的两个极板之间加上电压时,电容器就会储存电荷。电容器在调谐、旁路、耦合、滤波等电路中起着重要的作用。

[0003]

在电容器的生产制造过程中,通常是采用的卷绕工艺,将附着在各种金属化薄膜上的电路卷绕在一起以减小体积,现有电容器是将附着有金属层的基膜作为基础,通常金属层存在氧化情况,并且在金属层附着在基膜上时,通常附着率往往都不高,这就导致金属化薄膜的内部结构不稳定,从而影响电容器的正常使用。

技术实现要素:

[0004]

本发明针对现有技术存在的不足,提供了抗氧化型金属化薄膜及其加工方法,具体

技术方案如下:

[0005]

抗氧化型金属化薄膜,包括基膜,所述基膜顶面设置有第一附着槽,基膜底面设置有第二附着槽,第一附着槽内注入有粘性胶,基膜顶面蒸镀有抗氧化型金属层,抗氧化型金属层一侧设置有留边。

[0006]

抗氧化型金属化薄膜的制备装置,包括机体,机体外侧壁设置有

电机和上料箱,机体顶面固定有

轴承,轴承内部转动连接有卷绕柱,卷绕柱一端连接电机,机体内侧壁之间垂直连接有辊压机构、第一滚轮和第二滚轮,机体内侧壁靠近卷绕柱一侧连接有限位轮,机体内侧底部设置有传送机构,机体内部靠近传送机构一侧固定有铸片箱,铸片箱一侧连接有熔融机。

[0007]

进一步的,所述辊压机构包括滚轮筒、滚齿和传动轴,所述传动轴一端贯穿机体连接电机,另一端转动连接机体内壁,传动轴侧壁套接固定有滚轮筒,滚轮筒侧壁设置有滚齿,滚轮筒设置于基膜顶面。

[0008]

进一步的,所述辊压机构还包括支撑杆,所述支撑杆连接于传动轴侧壁和滚轮筒内壁之间,支撑杆为弹性杆,传动轴内部设有空腔,传动轴侧壁贯穿开设有第二导管,滚轮筒侧壁贯穿开设有第一导管,传动轴内部管道连接上料箱。

[0009]

进一步的,所述第一导管为y字型,第一导管分为两段的一端分别开设于滚齿两侧壁。

[0010]

进一步的,所述传送机构包括主动轮、主动轴、传送带、从动轮和从动轴,所述主动轴一端连接电机,另一端转动连接机体侧壁,主动轴侧壁固定有主动轮,从动轴两端分别转动连接于机体内壁,从动轴侧壁固定有从动轮,主动轮和从动轮外侧壁套接有传送带,传送带顶面设置有齿条,传送带顶部设置有第一滚轮和第二滚轮。

[0011]

进一步的,所述传送机构还包括

平板和支架,所述主动轴和从动轴侧壁转动套接有平板,平板两侧分别与机体内壁垂直固定有支架。

[0012]

进一步的,所述第一滚轮底部位置低于第二滚轮底部位置。

[0013]

抗氧化型金属化薄膜的加工方法,应用上述所述的抗氧化型金属化薄膜的制备装置,所述制备方法包括以下步骤:

[0014]

s1、基膜制备;

[0015]

s1.1、熔融塑化:通过将聚丙烯原料倒入熔融机,将熔融机内的温度调节为165-180℃,对原料进行熔融塑化;

[0016]

s1.2、冷却铸片:熔融的聚丙烯水平流入铸片箱,铸片箱内的温度调节为150-155℃,聚丙烯处于软化状态,对软化的聚丙烯压制拉伸铸片处理,形成原始膜,再将原始膜冷却至30-50℃形成基膜;

[0017]

s1.3、初步压制:基膜输送至传送带上,第二滚轮轻压基膜,使传送带上的齿条初步伸入基膜底面;

[0018]

s1.4、压制成型:第二滚轮压制过的基膜通过传送带继续输送,至第一滚轮处重压基膜,使传送带上的齿条继续压入基膜底面,基膜底面压制成第二附着槽;

[0019]

s1.5、辊压注胶:基膜输送到滚轮筒下方,通过滚齿压入基膜顶面,成型第一附着槽,并在滚齿伸入基膜顶面时,使粘性胶通过滚齿注入到第一附着槽内;

[0020]

s1.6、限位卷绕:压制好的基膜经过限位轮至卷绕柱进行收卷;

[0021]

s2、抗氧化型金属层蒸镀;

[0022]

s2.1、镀前准备:对金属料进行送料预熔,送料速度为130mm-200mm/min;将基膜注有粘性胶的一面放置预熔的金属料上方,可通过预熔的热量加热基膜,去除基膜表面存在的水分,从而能够加强基膜及粘性胶与抗氧化型金属层的结

合力;

[0023]

s2.2、金属熔化蒸发:提高金属温度使金属完全熔化直至蒸发温度,开始进行蒸镀,基膜在进行蒸镀时的移动速度为5-6m/s;蒸镀时观察蒸发状态,确认留边的宽度;

[0024]

s2.3、取件。

[0025]

本发明的有益效果是:

[0026]

1、基膜表面加工出第一附着槽和第二附着槽,从而使抗氧化型金属层能够与基膜贴合更加紧密;

[0027]

2、在第一附着槽内注入粘性胶,有效提升蒸镀金属层在基膜上的附着率,从而保证电容器结构更加稳定。

附图说明

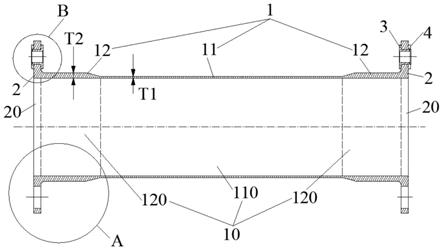

[0028]

图1示出了本发明的抗氧化型金属化薄膜的结构

示意图;

[0029]

图2示出了本发明的基膜结构示意图;

[0030]

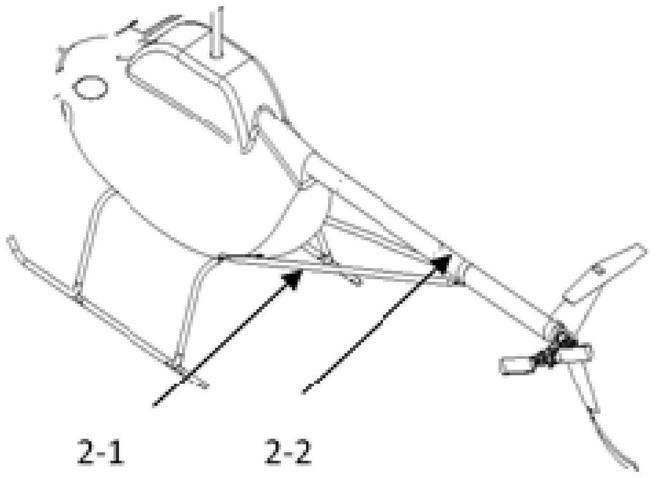

图3示出了本发明的抗氧化型金属化薄膜的制备装置整体结构示意图;

[0031]

图4示出了本发明的辊压机构结构示意图;

[0032]

图5示出了本发明的传送带结构示意图;

[0033]

图6示出了本发明的平板安装结构示意图;

[0034]

图7示出了本发明的传送带安装结构示意图;

[0035]

图8示出了本发明的基膜制备安装结构示意图;

[0036]

图中所示:1、基膜;101、第一附着槽;102、第二附着槽;2、粘性胶;3、轴承;4、卷绕柱;5、机体;6、限位轮;7、辊压机构;701、滚轮筒;702、滚齿;703、第一导管;704、支撑杆;705、传动轴;706、第二导管;8、第一滚轮;9、第二滚轮;10、铸片箱;11、熔融机;12、传送机构;1201、主动轮;1202、主动轴;1203、传送带;12031、齿条;1204、支架;1205、平板;1206、从动轮;1207、从动轴;13、电机;14、上料箱;15、抗氧化型金属层;16、留边。

具体实施方式

[0037]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅解释本发明,并不用于限定本发明。

[0038]

抗氧化型金属化薄膜,包括基膜1,所述基膜1顶面设置有第一附着槽101,基膜1底面设置有第二附着槽102,第一附着槽101内注入有粘性胶2,基膜1顶面蒸镀有抗氧化型金属层15,抗氧化型金属层15一侧设置有留边16;在第一附着槽101内注入粘性胶2,有效提升抗氧化型金属层15在基膜1上的附着率,从而保证抗氧化型金属化薄膜的稳定性。

[0039]

抗氧化型金属化薄膜的制备装置,包括机体5,机体5外侧壁设置有电机13和上料箱14,机体5顶面固定有轴承3,轴承3内部转动连接有卷绕柱4,卷绕柱4一端连接电机13,机体5内侧壁之间垂直连接有辊压机构7、第一滚轮8和第二滚轮9,机体5内侧壁靠近卷绕柱4一侧连接有限位轮6,机体5内侧底部设置有传送机构12,机体5内部靠近传送机构12一侧固定有铸片箱10,铸片箱10一侧连接有熔融机11。

[0040]

如图3所示,所述辊压机构7包括滚轮筒701、滚齿702和传动轴705,所述传动轴705一端贯穿机体5连接电机13,另一端转动连接机体5内壁,传动轴705侧壁套接固定有滚轮筒701,滚轮筒701侧壁设置有滚齿702,滚轮筒701设置于基膜1顶面;通过电机13带动传动轴705转动,使滚轮筒701上的滚齿702在基膜1上压制出第一附着槽101,并且对基膜1有推动作用,便于设备流水性作业。

[0041]

所述辊压机构7还包括支撑杆704,所述支撑杆704连接于传动轴705侧壁和滚轮筒701内壁之间,支撑杆704为弹性杆,传动轴705内部设有空腔,传动轴705侧壁贯穿开设有第二导管706,滚轮筒701侧壁贯穿开设有第一导管703,传动轴705内部管道连接上料箱14;通过上料箱14将粘性胶2输入到传动轴705内,通过传动轴705上的第二导管填满到滚轮筒701内,在滚轮筒701转动下压时,在弹性的支撑杆704作用下,传动轴705向下将粘性胶2从第一导管703内挤出,从而附着在基膜1顶面。

[0042]

所述第一导管703为y字型,第一导管703分为两段的一端分别开设于滚齿702两侧壁;在滚轮筒701下压压制出第一附着槽101时,滚轮筒701内的粘性胶2通过第一导管703到达滚齿702两侧,从而注入到第一附着槽101内,提高了粘性胶2注入位置的精准度。

[0043]

如图4所示,所述传送机构12包括主动轮1201、主动轴1202、传送带1203、从动轮1206和从动轴1207,所述主动轴1202一端连接电机13,另一端转动连接机体5侧壁,主动轴1202侧壁固定有主动轮1201,从动轴1207两端分别转动连接于机体5内壁,从动轴1207侧壁固定有从动轮1206,主动轮1201和从动轮1206外侧壁套接有传送带1203,传送带1203顶面设置有齿条12031,传送带1203顶部设置有第一滚轮8和第二滚轮9;基膜1在传送带1203上

时,通过第一滚轮8和第二滚轮9的下压作用,使得传送带1203上的齿条12031对基膜1底面进行挤压,从而压制出第二附着槽102。

[0044]

所述传送机构12还包括平板1205和支架1204,所述主动轴1202和从动轴1207侧壁转动套接有平板1205,平板1205两侧分别与机体5内壁垂直固定有支架1204;通过支架1204支撑起的平板1205,在辊压机构7、第一滚轮8和第二滚轮9对基膜1进行压制时,保证基膜1的平整性和结构的稳定性。

[0045]

如图2所示,所述第一滚轮8底部位置低于第二滚轮9底部位置;先通过第二滚轮9对基膜1进行初步挤压,再通过第一滚轮8对基膜进一步挤压,渐进式的挤压保证对基膜1压制更加稳定。

[0046]

抗氧化型金属化薄膜的加工方法,应用上述所述的抗氧化型金属化薄膜的制备装置,所述制备方法包括以下步骤:

[0047]

s1、基膜制备;

[0048]

s1.1、熔融塑化:通过将聚丙烯原料倒入熔融机11,将熔融机11内的温度调节为165-180℃,对原料进行熔融塑化;

[0049]

s1.2、冷却铸片:熔融的聚丙烯水平流入铸片箱10,铸片箱10内的温度调节为150-155℃,聚丙烯处于软化状态,对软化的聚丙烯压制拉伸铸片处理,形成原始膜,再将原始膜冷却至30-50℃形成基膜1;

[0050]

s1.3、初步压制:基膜1输送至传送带1203上,第二滚轮9轻压基膜1,使传送带1203上的齿条12031初步伸入基膜1底面;

[0051]

s1.4、压制成型:第二滚轮9压制过的基膜1通过传送带1203继续输送,至第一滚轮8处重压基膜1,使传送带1203上的齿条12031继续压入基膜1底面,基膜1底面压制成第二附着槽102;

[0052]

s1.5、辊压注胶:基膜1输送到滚轮筒701下方,通过滚齿702压入基膜1顶面,成型第一附着槽101,并在滚齿702伸入基膜1顶面时,使粘性胶2通过滚齿702注入到第一附着槽101内;本步骤具体为上料箱14内装入的粘性胶2通过管道充入到传动轴705内腔,再通过传动轴705上的第二导管706充入到滚轮筒701内,在滚轮筒701对基膜1下压形成第一附着槽101时,滚轮筒701和传动轴705在弹性的支撑杆704的作用下可以相对错动,从而对滚轮筒701内的粘性胶2具有向下挤压作用,从而使粘性胶2进入第一导管703,再通过滚齿702进入到刚成型的第一附着槽101内,完成粘性胶2的注入;

[0053]

s1.6、限位卷绕:压制好的基膜1经过限位轮6至卷绕柱4进行收卷;

[0054]

s2、抗氧化型金属层蒸镀;

[0055]

s2.1、镀前准备:对金属料进行送料预熔,送料速度为130mm-200mm/min;将基膜1注有粘性胶2的一面放置预熔的金属料上方,可通过预熔的热量加热基膜1,去除基膜1表面存在的水分,从而能够加强基膜1及粘性胶2与抗氧化型金属层15的结合力;

[0056]

s2.2、金属熔化蒸发:提高金属温度使金属完全熔化直至蒸发温度,开始进行蒸镀,基膜1在进行蒸镀时的移动速度为5-6m/s;蒸镀时观察蒸发状态,确认留边16的宽度;

[0057]

s2.3、取件。

[0058]

以上所述仅为本发明的较佳实施例而已,并不限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除