[0001]

本发明涉及一种产品模具,具体涉及一种保证生产的产品壁厚均匀、预浸料层间性能好、产品表面光滑无台阶的模压工艺的管状结构航空椅背复合材料产品模具。

背景技术:

[0002]

传统普通模压产品模具,模具型腔面一般会整体设计加工,这样会导致产品夹模,无法保证产品壁厚均匀。传统的侧抽滑块模具仅靠导轨限位,当镶件开模抽到极限位置时镶件容易歪倒存在安全隐患,且常温下复材模具合模靠人工推力不够大难以合模或者丝杠给力又会增加镶件和成本。传统管状产品使用预型芯轴成型时会受产品结构特征因素限制,预浸料包裹后,预型芯轴难以取出,芯轴取出影响管状产品内墙尺寸。

技术实现要素:

[0003]

针对上述问题,本发明的主要目的在于提供一种保证生产的产品壁厚均匀、预浸料层间性能好、产品表面光滑无台阶的模压工艺的管状结构航空椅背复合材料产品模具。

[0004]

本发明是通过下述

技术方案来解决上述技术问题的:一种模压工艺的管状结构航空椅背复合材料产品模具,所述模压工艺的管状结构航空椅背复合材料产品模具包括:

[0005]

上模型腔、下模型腔、侧抽滑块、辅助吹气结构;

[0006]

侧抽滑块位于上模型腔和下模型腔之间,

[0007]

辅助吹气结构安装在上模型腔或下模型腔上;

[0008]

需要成型的复合材料产品位于上模型腔和下模型腔形成的腔室内。

[0009]

在本发明的具体实施例子中,所述上模型腔为整体采用p20钢板数控雕刻机加工雕刻成型,局部凸起部位使用镶件拼装而成的型腔。

[0010]

在本发明的具体实施例子中,所述下模型腔为整体采用p20钢板数控雕刻机加工雕刻成型的型腔。

[0011]

在本发明的具体实施例子中,所述侧抽滑块包括:滑块本体、滑块镶件和滑块导轨,滑块镶件由p20钢板数控雕刻机加工雕刻成型,滑块导轨为黄铜和

石墨材质的导轨。

[0012]

在本发明的具体实施例子中,滑块导轨固定在下模型腔内,滑块镶件的下方加工有方便滑块滑动导向的滑块导轨槽。

[0013]

在本发明的具体实施例子中,滑块导轨采用螺钉固定在下模型腔内,滑块镶件采用螺钉固定在滑块本体内。

[0014]

在本发明的具体实施例子中,所述辅助吹气结构包括气嘴芯子、气嘴螺牙芯子、气嘴螺牙帽,气嘴芯子安装在气嘴螺牙芯子内,通过气嘴螺牙帽螺纹连接气嘴螺牙芯子,使三者安装在一起。

[0015]

在本发明的具体实施例子中,所述气嘴芯子、气嘴螺牙芯子、气嘴螺牙帽均使用p20钢板车床加工成型。

[0016]

在本发明的具体实施例子中,所述气嘴螺牙芯子与下模型腔固定,从而气嘴螺牙

芯子只能下模型腔位置,减少气嘴螺牙芯子位移;通过3d风管穿过气嘴芯子,与气嘴螺牙芯子安装在一起,气嘴螺牙帽紧固气嘴螺牙芯子,防止风管漏气;气嘴螺牙芯子端部预留1/4螺牙与模压机气管连接,已达到产品内壁吹气功能。

[0017]

本发明的积极进步效果在于:本发明提供的模压工艺的管状结构航空椅背复合材料产品模具,本发明能保证生产的产品壁厚均匀、预浸料层间性能好、产品表面光滑无台阶。本发明中的侧抽滑块结构,解决了较小空间内管状结构料片不好铺贴的问题,同时解决了产品取件困难的问题。本发明中的辅助吹气结构解决了管状结构内壁成型无压力的问题。

附图说明

[0018]

图1为实用本发明制作的产品的结构

示意图。

[0019]

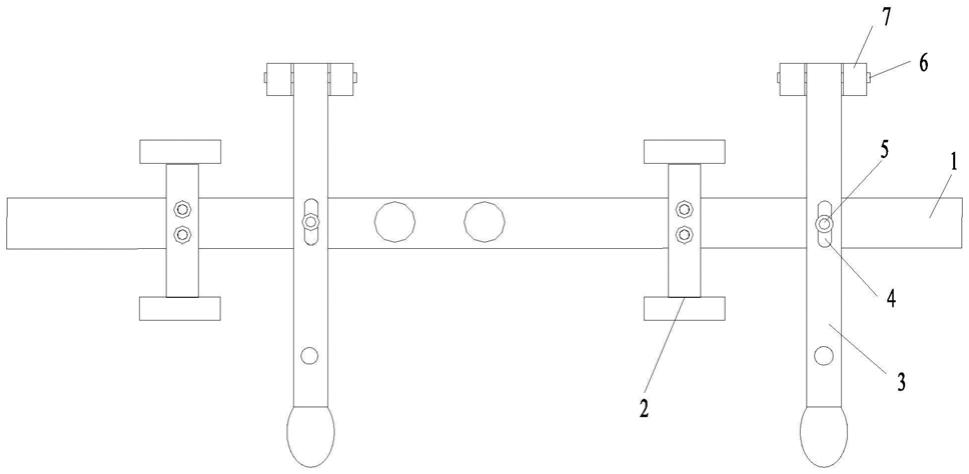

图2为本发明提供的模具的整体结构示意图。

[0020]

图3为侧抽滑块结构的安装位置的结构示意图。

[0021]

图4为本发明中侧抽滑块的结构示意图。

[0022]

图5为本发明中辅助吹气结构的结构示意图。

[0023]

图6为本发明中辅助吹气结构的内部结构示意图。

[0024]

下面是本发明中标号对应的名称:

[0025]

上模型腔1、下模型腔2、侧抽滑块3、辅助吹气结构4;

[0026]

滑块本体301、滑块镶件302、滑块导轨303;

[0027]

气嘴芯子401、气嘴螺牙芯子402、气嘴螺牙帽403。

具体实施方式

[0028]

下面结合附图给出本发明较佳实施例,以详细说明本发明的技术方案。图1为实用本发明制作的产品的结构示意图。图2为本发明提供的模具的整体结构示意图。图3为侧抽滑块结构的安装位置的结构示意图。图4为本发明中辅助吹气结构。如上述图所示:本发明提供的模压工艺的管状结构航空椅背复合材料产品模具,包括:上模型腔1、下模型腔2、侧抽滑块3、辅助吹气结构4;侧抽滑块3位于上模型腔1和下模型腔2之间,辅助吹气结构4安装在上模型腔1或下模型腔2上;需要成型的复合材料产品位于上模型腔1和下模型腔2形成的腔室内。

[0029]

上模型腔1为整体采用p20钢板数控雕刻机加工雕刻成型,局部凸起部位使用镶件拼装而成的型腔。

[0030]

下模型腔2为整体采用p20钢板数控雕刻机加工雕刻成型的型腔。

[0031]

侧抽滑块3包括:滑块本体301、滑块镶件302和滑块导轨303,滑块镶件302由p20钢板数控雕刻机加工雕刻成型,滑块导轨303为黄铜和石墨材质的导轨。

[0032]

滑块导轨303固定在下模型腔2内,滑块镶件302的下方加工有方便滑块滑动导向的滑块导轨槽。

[0033]

滑块导轨303采用螺钉固定在下模型腔内,滑块镶件302采用螺钉固定在滑块本体内。

[0034]

辅助吹气结构4包括气嘴芯子401、气嘴螺牙芯子402、气嘴螺牙帽403,气嘴芯子

401安装在气嘴螺牙芯子402内,通过气嘴螺牙帽403螺纹连接气嘴螺牙芯子402,使三者安装在一起。

[0035]

气嘴芯子401、气嘴螺牙芯子402、气嘴螺牙帽403均使用p20钢板车床加工成型。

[0036]

气嘴螺牙芯子402与下模型腔固定,从而气嘴螺牙芯子402只能下模型腔位置,减少气嘴螺牙芯子402位移。

[0037]

通过3d风管穿过气嘴芯子401,与气嘴螺牙芯子402安装在一起,气嘴螺牙帽403紧固气嘴螺牙芯子402,防止风管漏气;气嘴螺牙芯子402端部预留1/4螺牙与模压机气管连接,已达到产品内壁吹气功能。

[0038]

参在本发明的图2中,所述模具主体的上模型腔,下模型腔合模压制产品,保证生产的产品壁厚均匀、预浸料层间性能好、产品表面光滑无台阶。上模型腔、下模型腔均使用p20钢板加工而成,保证了模具的使用强度、使用寿命、控制了加工成本。

[0039]

在本发明的图2实施例子中,所述上模型腔,下模型腔合模压制产品;通过在产品外形边缘设置夹模区,防止产品外形轮廓受到上、下模型腔挤压影响模具分型面的贴合,保证生产的产品壁厚均匀、预浸料层间性能好、产品表面光滑无台阶。

[0040]

在本发明的图3中,所述模具侧抽滑动结构解决了管状结构复合材料制品模具较小空间内料片不好铺贴的问题,同时解决了产品取件困难的问题。生产的产品壁厚均匀,表面光滑无台阶。为减少侧抽滑块阻力导轨采用滑动导轨材料选择高强度黄铜合金(cac304),镶嵌mos2。

[0041]

在本发明的图3和4中,所述侧抽滑动工作原理是通过滑动侧抽滑块行程,为小空间管状结构增加铺料可操作性,同时在产品成型后先滑块侧抽滑块,减少产品包裹力,方便产品的取件。

[0042]

在本发明的图5和6中,模具辅助吹气结构解决了管状产品内壁成型无压力,预浸料层间性能差,产品内壁厚度不均的问题。

[0043]

在本发明的图5和6中,辅助吹气结构是由气嘴芯子、气嘴螺牙芯子、气嘴螺牙帽组成。气嘴螺牙芯子与下模型腔固定,从而气嘴螺牙芯子只能下模型腔位置,减少气嘴螺牙芯子位移。通过3d风管穿过气嘴芯子,与气嘴螺牙芯子安装在一起,气嘴螺牙帽紧固气嘴螺牙芯子,防止风管漏气;气嘴螺牙芯子端部预留pt1/4螺牙与模压机气管连接,已达到产品内壁吹气功能。

[0044]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除