[0001]

本

实用新型属于聚四氟乙烯薄膜制备技术领域,特别涉及一种模压模具。

背景技术:

[0002]

聚四氟乙烯(ptfe)俗称“

塑料王”,因其具有众多优秀特性,如耐热性、耐低温性、耐

药品性、电气绝缘以及高频特性等特别优越,如独特的非粘附性、密封性、低摩擦性和良好的抗老化性,而被广泛应用于化学工业、电气、

电子工业和

机械工业,还被广泛应用于从航空、航天、军工产业到

医疗、家庭用品的各个领域。

[0003]

薄膜是聚四氟乙烯材料的常见应用形态。聚四氟乙烯薄膜通常是通过拉伸或车削获得的,其中车削工艺应用得较多。车削工艺制备聚四氟乙烯薄膜的程序一般是:先将聚四氟乙烯粉料装入模具中,通过模压

法制成毛坯,通常情况下毛坯是被压制在芯棒外周的;而后将毛坯置于烧结炉中烧结,获得坯料;最后将带有芯棒的坯料安装到车削设备中,利用车削刀具从旋转中的坯料(坯料随芯棒旋转)上削下薄膜。

[0004]

从上述车削工艺制备聚四氟乙烯薄膜的程序中可以看出,模压效果会在很大程度上影响薄膜质量;若模压效果差,排气不充分,则坯料中会存在气泡,导致车削下的聚四氟乙烯薄膜也会出现气泡或薄膜表面不平整。

[0005]

为了解决上述问题,公开号为cn205522451u的中国实用新型

专利公开了一种聚四氟乙烯模压模具,该模压模具包括底座、设置在所述的底座上方的压块以及设置在所述的压块上表面的滤网,所述的压块可对模压模具内的空气加压,所述的压块内部设置有排气孔,所述的排气孔与真空泵相连,所述的排气孔内设置有当抽真空时可打开、不抽真空时自动闭合的阀。

[0006]

这种模压模具能够在模压过程中将毛坯中的空气排出,但该模压模具结构较为复杂,而且还需要使用真空泵,导致模具制造成本和使用成本都大幅增加。

技术实现要素:

[0007]

本实用新型的发明目的是提供一种结构简单、成本低且方便排气的模压模具。

[0008]

为实现上述发明目的,本实用新型的

技术方案如下:

[0009]

一种模压模具,包括内设模压通道的筒状壳体,还包括分别设置在筒状壳体两端的上压块和下压块,所述的上压块和下压块均与模压通道的内周壁滑动密封配合,所述的上压块具有向模压通道施加压力的低施压态和高施压态;

[0010]

所述的筒状壳体上形成有排气通道,该排气通道的出气端与筒状壳体的外部相连通,该排气通道的进气端则处于模压通道的内周壁上;

[0011]

在所述的上压块的低施压态下,所述的下压块具有封堵该排气通道的进气端以使模压通道保持密封状态的模压位,在所述的上压块的高施压态下,所述的下压块具有受压变形而解除对该排气通道的进气端的封堵以使模压通道与排气通道相连通的排气位。

[0012]

本实用新型的模压模具中,筒状壳体内的模压通道是两端开放的,并同时设置了

可活动的上压块和下压块围成模压空间。其中,上压块与加压设备相连,加压设备使上压块具有两个工作状态,即低施压态和高施压态,在低施压态时施加一个较低的压力,而在高施压态下施加一个较高的压力。当上压块处于低施压态时,下压块在模压通道保持位置不变,或者即使发生位置变化、受压变形,但不足以解除对该排气通道的进气端的封堵;在这个状态下,聚四氟乙烯粉料在模压空间内被压成毛坯。而当上压块处于高施压态时,下压块受压变形而发生位置变化,从而解除对该排气通道的进气端的封堵;此时模压通道与排气通道相连通,毛坯内的空气被排出,而已成型的毛坯此时不会散架,并在高压下进一步被压紧实。

[0013]

本实用新型对模压模具的整体结构结构简单,制作成本低;模压过程中不需要使用到抽真空设备,使用成本低;排气十分方便,排气的同时不会导致聚四氟乙烯粉料泄漏,确保毛坯质量。

[0014]

本实用新型提供了两种排气通道的形式。

[0015]

其一,在上述的模压模具中,所述的排气通道的进气端呈孔状,孔状进气端包括周向设置在筒状壳体上的至少两个。

[0016]

在上述的模压模具中,处于同一圆周向上的孔状进气端绕模压通道内周壁均匀布置。确保模压通道周向均匀排气,提高排气效率。

[0017]

在上述的模压模具中,随所述的下压块受压变形的行程增大,设于该模压通道内周壁上的孔状进气端越多。逐渐增大排气量,有利于进一步确保排气过程中毛坯保持原有完

整形态。

[0018]

作为优选,在上述的模压模具中,所述的孔状进气端的内径为1-2mm。

[0019]

其二,在上述的模压模具中,所述的筒状壳体的端部形成有沉槽,该模压通道处于该沉槽的中央;在所述的上压块的低施压态下,所述的下压块与模压通道密封配合;在所述的上压块的高施压状态下,所述的下压块受压而退出模压通道,所述的模压通道与沉槽相连通而形成所述的排气通道。这种排气通道的进气端形成于下压块头端周缘,呈环形,周向排气的效率更高。并且,随下压块逐渐退出模压通道,环形进气端的宽度逐渐增大,进而排气量逐渐增大。

[0020]

本实用新型的模压模具中,下压块的材质可以是非变形材料,当下压块受压时,通过发生位置移动而使排气通道打开或关闭。除此之外,也可以是:所述的下压块具有弹性头端,该弹性头端与所述的模压通道内周壁滑动密封配合;所述的下压块的尾端带有与筒状壳体固定连接的端盖,所述的端盖上开设有与该沉槽相连通的若干贯穿孔。

[0021]

弹性头端能够发生形变,从而实现排气通道的打开或关闭。而与筒状壳体固定连接的端盖有利于实现弹性头端的位置固定,而贯穿孔则作为排气通道的延伸,避免端盖的设置影响排气。

[0022]

在上述的模压模具中,所述的贯穿孔呈圆弧形。

[0023]

在上述的模压模具中,所述的端盖可拆卸地安装在所述的筒状壳体上。

[0024]

其三、在上述的模压模具中,在所述的筒状壳体安装下压块的一端,所述的模压通道的内周壁上开设有若干排气槽,所有排气槽的出气端均处于筒状壳体的端面上。

[0025]

排气槽与沉槽的排气原理是相同的,区别仅在于沉槽形成的排气通道是呈圆环状的,而排气槽形成的排气通道则不是。

[0026]

与现有技术相比,本实用新型的有益效果体现在:

[0027]

本实用新型的模压模具中,筒状壳体内的模压通道是两端开放的,并同时设置了可活动的上压块和下压块围成模压空间。其中,上压块与加压设备相连,加压设备使上压块具有两个工作状态,即低施压态和高施压态,在低施压态时施加一个较低的压力,而在高施压态下施加一个较高的压力。当上压块处于低施压态时,下压块在模压通道保持位置不变,或者即使发生位置变化、受压变形,但不足以解除对该排气通道的进气端的封堵;在这个状态下,聚四氟乙烯粉料在模压空间内被压成毛坯。而当上压块处于高施压态时,下压块受压变形而发生位置变化,从而解除对该排气通道的进气端的封堵;此时模压通道与排气通道相连通,毛坯内的空气被排出,而已成型的毛坯此时不会散架,并在高压下进一步被压紧实。本实用新型对模压模具的整体结构结构简单,制作成本低;模压过程中不需要使用到抽真空设备,使用成本低;排气十分方便,排气的同时不会导致聚四氟乙烯粉料泄漏,确保毛坯质量。

附图说明

[0028]

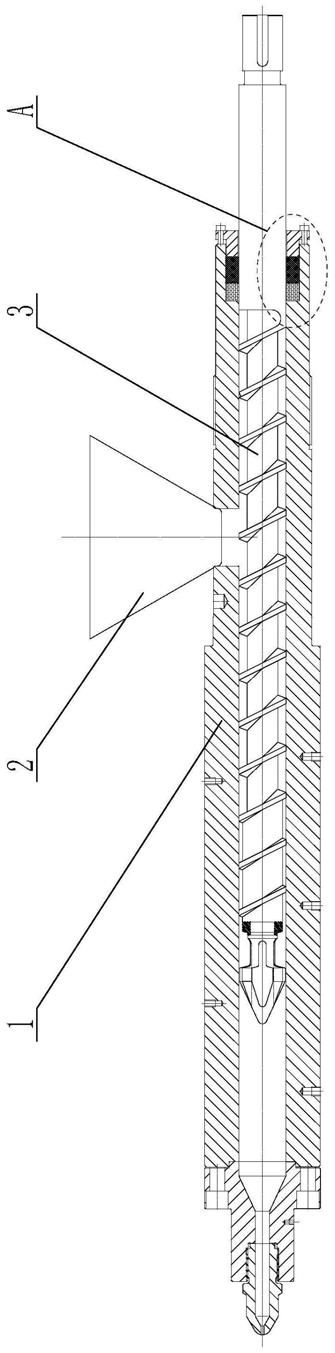

图1为本实施例模压模具的结构示意图;

[0029]

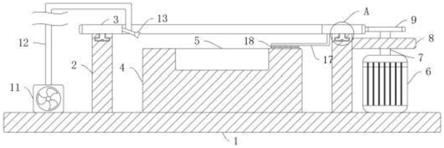

图2为图1中a部分的放大图(下压块处于模压位);

[0030]

图3为图2中下压块处于排气位时的结构示意图;

[0031]

图4为图1中筒状壳体在另一视角下的结构示意图;

[0032]

图5为图4中b部分的放大图;

[0033]

图6为图4筒状壳体的另一结构示意图;

[0034]

图7为图6中c部分的放大图;

[0035]

图8为图1中筒状壳体的另一结构示意图。

具体实施方式

[0036]

下面结合附图和具体实施方式对本实用新型的技术方案做进一步详细说明。

[0037]

实施例1

[0038]

如图1所示,本实施例一种模压模具,包括内设模压通道100的筒状壳体1,筒状壳体1的上下两端分别设有上压块2和下压块3,上压块2和下压块3均与模压通道100的内周壁滑动密封配合。模压时,在模压通道100内加入聚四氟乙烯粉料,则在加压设备下,上压块2与下压块3之间的聚四氟乙烯粉料即被压制成毛坯。

[0039]

如图2和图3所示,本实施例中,下压块3具有弹性头端31,该弹性头端31与模压通道100内周壁滑动密封配合;下压块3的尾端则带有与筒状壳体1固定连接的端盖32,该端盖32可以采用可拆卸地安装方式。

[0040]

本实施例中,上压块2与加压设备相连,加压设备使上压块2具有两个工作状态,即低施压态和高施压态,在低施压态时施加一个较低的压力,而在高施压态下施加一个较高的压力。在低施压态和高施压态下,下压块3具有不同的工作状态。

[0041]

如图2所示、结合图4和图5可见,在筒状壳体1安装下压块3的一端,模压通道100的内周壁上开设有两条排气槽10,两条排气槽10绕模压通道100的内周壁均匀布置,所有排气槽10的出气端10a均处于筒状壳体1的端面上。相应地,下压块3的端盖32上也开设有与排气

槽10的出气端相对应的贯穿孔33。

[0042]

如图2和图3所示,本实施例的模压模具的工作原理为:

[0043]

当上压块2处于低施压态时,下压块3在模压通道100内保持位置不变;由于下压块3是与模压通道100的内周壁滑动密封配合的,因此此时下压块3封堵了排气槽10的进气端10b,模压通道100内处于密封状态,下压块3处于模压位(如图2),聚四氟乙烯在密封的模压通道100内形成毛坯。

[0044]

而当上压块2处于高施压态时,下压块3的弹性头端31受压变形,从而解除对该排气槽10的进气端10b的封堵,模压通道100与排气槽10相连通而形成排气通道200,此时模压通道100中,毛坯内的空气则经排气槽10排出至筒状壳体1外,此时下压块3处于排气位(如图3)。

[0045]

随下压块3逐渐退出模压通道100,排气槽10进气端的宽度逐渐增大,进而排气量也逐渐增大。

[0046]

实施例2

[0047]

如图6和图7所示、结合图1可见,本实施例的模压模具与实施例1基本相同,不同之处在于排气通道200的设置方式。

[0048]

如图6和图7所示,本实施例中,筒状壳体1的端部形成有沉槽11,该模压通道100处于该沉槽11的中央。在上压块2的低施压态下,下压块3的弹性头端31与模压通道100密封配合;在上压块2的高施压状态下,下压块3的弹性头端31受压而退出模压通道100,此时模压通道100与沉槽11相连通而形成排气通道200。这种排气通道200的进气端形成于下压块3头端周缘,呈环形,排气通道200的出气端11a也呈环形,周向排气的效率更高。并且,随下压块3逐渐退出模压通道100,环形进气端的宽度逐渐增大,进而排气量也逐渐增大。

[0049]

相应地,此时下压块3的端盖32上的贯穿孔33的开口也可以适当增大,设置成弧形。

[0050]

实施例3

[0051]

如图8所示,本实施例的模压模具与实施例1基本相同,不同之处在于排气通道200的设置方式。

[0052]

如图8所示,本实施例中,排气通道200的进气端13呈孔状,孔状进气端13也是处于模压通道100的内周壁上的,而排气通道200的出气端可以设置在筒状壳体1的端面上,也可以设置在筒状壳体1的外周壁上。

[0053]

本实施例中,孔状进气端13的内径可以设置为1-2mm。

[0054]

由于孔状进气端13的开口较小,为了保证排气效率,可以在筒状壳体1上设置多个排气通道200,在同一圆周向上,这些排气通道200的孔状进气端13均绕模压通道100内周壁均匀布置;确保模压通道100周向均匀排气,提高排气效率。

[0055]

如图8所示,随的下压块3受压变形的行程增大,设于该模压通道100内周壁上的孔状进气端13越多。如此有利于逐渐增大排气量,有利于进一步确保排气过程中毛坯保持原有完整形态。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除