[0001]

本发明属于

塑料加工成型

领域,涉及注塑工艺,尤其是

腰带带体尾端

包头一体注塑成型。

背景技术:

[0002]

目前腰带带体尾端包头的成型是通过包头塑料件上的凸柱穿过腰带带体尾端上的小孔后,塑料件左右扣合定型,然后通过超声波焊接机进行焊接,将包头塑料件固定在腰带尾端,超声波焊接时,时常出现焊接点不能完全焊死,并且焊接位置的料液易往外表面溢出,需要用刀具刮平修整,浪费人力物力,由于料液溢出,使焊接部位不牢固,另外,腰带带体尾端包头结构为包头塑料件上凸柱穿过腰带尾端上小孔扣合,腰带尾端易松动,严重影响产品质量。

技术实现要素:

[0003]

本发明的目的在于克服现有工艺技术的不足,提供一种新型腰带带体尾端包头一体注塑成型工艺,该工艺摒弃了原有带体尾端和塑料件两体组装焊接工艺,采用一体注塑成型技术替代传统超声波焊接,可有效解决腰带带尾包头松动,不牢固问题,节约了人工物力,提高了产品质量,同时提高了生产

效率,降低成本。

[0004]

本发明解决其技术问题所采用的

技术方案是:腰带带体尾端包头一体注塑成型工艺,是一种直接在带体尾端一体注塑成型的方法,步骤为:热压、第一次注塑成型、第二次注塑成型、切边四道工序。

[0005]

热压:将腰带带体尾端放入滚动式热压机上进行热压。

[0006]

第一次注塑成型:将热压后的带体尾端放入该序模具指

定位置,用立式注塑机完成第一次注塑,注塑成带体尾端包头的

半成品。注塑出的带体尾端包头半成品两侧有定位凸台。

[0007]

第二次注塑成型:将第一次注塑成型后的带体尾端包头半成品放入该序模具指定位置,用立式注塑机完成第二次注塑。

[0008]

切边:将第一次注塑成型后的定位凸台切掉,完成整个工艺。

[0009]

本发明的优点和有益效果为:本发明在摒弃了原有带体尾端和塑料件两体组装焊接工艺,采用新型的腰带带体尾端包头一体注塑成型工艺,通过设计两次注塑成型,可有效保证了带体尾端定位的准确性,保证了产品尺寸,提高了产品质量,减少废品率,同时表面更加美观。

附图说明

[0010]

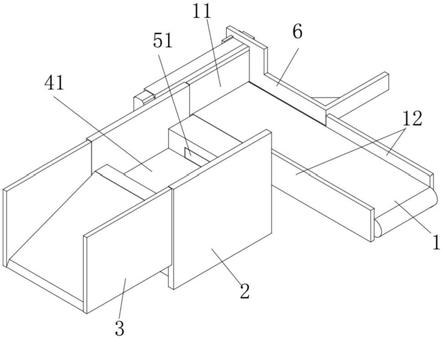

图1为原有腰带带体尾端包头塑料件主视图。

[0011]

图2为原有腰带带体尾端包头塑料件左视图。

[0012]

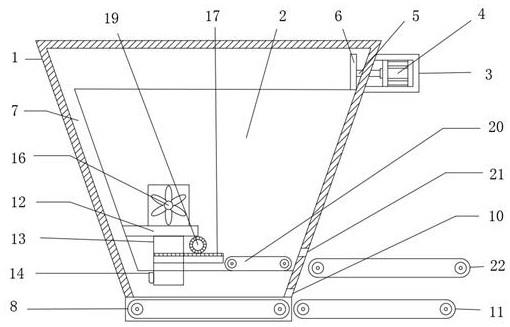

图3为本发明第一次注塑成型后主视图。

[0013]

图4为本发明第一次注塑成型后左视图。

[0014]

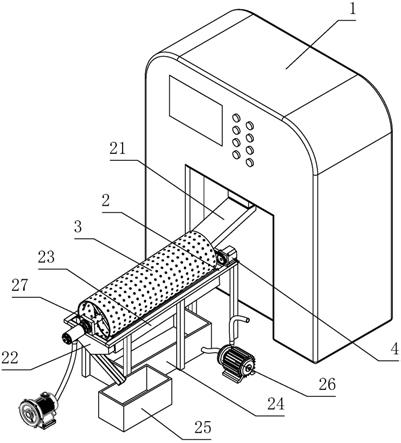

图5为本发明第二次注塑成型后主视图。

[0015]

图6为本发明第二次注塑成型后左视图。

具体实施方式

[0016]

下面结合附图并通过具体实施例对本发明进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0017]

腰带带体尾端包头一体注塑成型工艺,是一种直接在带体尾端一体注塑成型的方法,步骤为:热压、第一次注塑成型、第二次注塑成型、切边四道工序。

[0018]

热压:将腰带带体尾端1放入滚动式热压机上进行热压,热压后带体尾端变薄变硬,带体尾端厚度保持一致,便于在下一工序第一次注塑成型序中与模具的带体入料槽口尺寸吻合,带体尾端变硬确保在注塑时不乱动、不乱飘。

[0019]

第一次注塑成型:将热压后的带体尾端1放入该序模具指定位置,用立式注塑机完成第一次注塑。注塑成带体尾端包头的半成品2,注塑出的带体尾端包头半成品两侧有定位凸台4,保证了第二次注塑时定位的准确性,便于成型加工。第一次注塑成型后带体尾端外包尼龙支撑硬度变大,带体尾端在注塑时不乱动,不乱飘,注塑成型后的带体尾端包头表面比较光滑、没有毛刺。同时,外包尼龙支撑耐高温性能更强,确保在模具内不易软化。

[0020]

第二次注塑成型:将第一次注塑成型后的带体尾端包头半成品2放入该序模具指定位置,用立式注塑机完成第二次注塑。

[0021]

切边:将第一次注塑成型后的定位凸台4切掉,完成整个工艺。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除