[0001]

本发明属于模具

领域,尤其是涉及一种新型模具成型装置。

背景技术:

[0002]

在大多

塑料和塑胶产品的加工过程中,常用注模成型的方法进行制作,即将高温的液态塑胶注到事先准备好的模具中,再通过降温使塑胶溶液固态化,最后将固态化的产品从模具中脱下来。

[0003]

大多传统的模具都是由金属整体浇铸而成的,注模的过程中需要将液态塑胶注到模具中,在进行脱模时,需要用推杆等硬质杆体将固化的产品从模具中脱离出来,在推杆推动的过程中容易对产品造成损伤,影响产品的卖相,而且,大多传统注塑过程都是静态的,随着液态材料的进入,模具中的空气会通过其上端的排气孔排出,然而材料的粘稠性一般较大,容易在注塑过程中产生气泡,导致产品内有空鼓的出现,大大影响产品的质量。

[0004]

为此,我们提出一种新型模具成型装置来解决上述问题。

技术实现要素:

[0005]

本发明的目的是针对大多传统模具在使过程中产品内容易产生气泡的问题,提供一种抖动型的新型模具成型装置。

[0006]

为达到上述目的,本发明采用了下列

技术方案:一种新型模具成型装置,包括框体,所述框体内顶面通过多个伸缩杆活动连接有上外模具,所述框体内底面固定连接有下外模具,所述上外模具和下外模具内均通过多根连接杆固定连接有内模具,所述上外模具外侧壁固定连接有两块对称设置且均水平设置的固定板,每块所述固定板与框体内底面之间均固定连接有波纹管,所述上外模具、下外模具和两个内模具侧壁内均设有与波纹管连通设置的盛液腔,每个所述盛液腔靠近连接杆一侧的侧壁均具有形变性,每个所述盛液腔和波纹管内均盛有电流变液,两个所述内模具内侧壁均固定连接有导通块,两个所述导通块均与波纹管和盛液腔内的电流变液串联在同一电路上。

[0007]

在上述的新型模具成型装置中,所述上外模具呈倒u形设置,所述下外模具呈u形设置。

[0008]

在上述的新型模具成型装置中,所述下外模具的侧壁上开设有多个进液口。

[0009]

在上述的新型模具成型装置中,所述框体下端设有截面呈u形的承载框,所述框体与承载框内底面之间固定连接有多根弹簧,所述承载框内侧壁固定连接有多根匀水平排布的卡接条。

[0010]

在上述的新型模具成型装置中,多根所述卡接条之间形成卡接槽,所述框体外侧壁固定连接有多个与卡接槽匹配设置的卡接块。

[0011]

与现有的技术相比,本新型模具成型装置的优点在于:

[0012]

1、本发明通过设置内部盛有电流变液的盛液腔,电流变液通电时会固态化,此时电流变液正好将盛满整个盛液腔,能对注塑到模具中的液态塑胶起到支撑作用;

[0013]

在脱模的过程中,电流变液又会恢复为液态并流到波纹管内,而盛液腔靠近连接杆一侧的侧壁均具有形变性,则盛液腔靠近连接杆一侧的侧壁会向储液腔内凹陷,使弹性层与固态化的产品表面脱离,这种脱模方式能有效避免对产品的损伤。

[0014]

2、本发明通过设置波纹管,上外模具和下外模具合并的过程中,波纹管会被固定板挤压,其中的电流变液会被挤压到盛液腔内,上外模具和下外模具分开的过程中,固定板又会拉动波纹管,将盛液腔内的电流变液抽吸到波纹管中,能实现电流变液的定向流动。

[0015]

3、本发明通过设置两块导通块,当上外模具和下外模具合并时,两块导通块接触,使整个电路导通,通电的电流变液会瞬间固态化,上外模具和下外模具分开时,两块导通块又会分离,则电路呈断路状态,电流变液会重新恢复为液态,能通过上外模具和下外模具的分离与合并达到控制电路的效果。

[0016]

4、本发明通过设置承载框和卡接块,在注模的过程中,随着模具中液态塑胶的增多,整个框体的重量也会逐渐增大,当整个框体增加一定重量时,会克服弹簧的弹性在承载框内下降一定的距离,在框体下降的过程中,卡接块会在多个卡接槽内移动,达到使整个框体抖动的效果,能将模具中的气泡从模具的上端口排出,避免产品内空鼓的出现,保证产品的质量。

附图说明

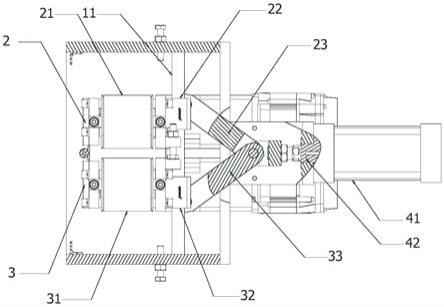

[0017]

图1是本发明提供的一种新型模具成型装置实施例1的结构

示意图;

[0018]

图2是本发明提供的一种新型模具成型装置实施例2的结构示意图。

[0019]

图中,1框体、2伸缩杆、3上外模具、4下外模具、5连接杆、6内模具、7固定板、8波纹管、9盛液腔、10导通块、11进液口、12承载框、13卡接条、14卡接槽、15卡接块。

具体实施方式

[0020]

以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

[0021]

实施例1

[0022]

如图1所示,一种新型模具成型装置,包括框体1,框体1内顶面通过多个伸缩杆2活动连接有上外模具3,框体1内底面固定连接有下外模具4,需要说明的是,上外模具3呈倒u形设置,下外模具4呈u形设置(如图1所示)。

[0023]

需要注意的是,下外模具4的侧壁上开设有多个进液口11,且上外模具3的上侧壁开设有多个出气孔,通过进液口11进行注塑,通过出气孔实现模具中气体的平衡。

[0024]

上外模具3和下外模具4内均通过多根连接杆5固定连接有内模具6,上外模具3外侧壁固定连接有两块对称设置且均水平设置的固定板7,每块固定板7与框体1内底面之间均固定连接有波纹管8。

[0025]

上外模具3、下外模具4和两个内模具6侧壁内均设有与波纹管8连通设置的盛液腔9,每个盛液腔9靠近连接杆5一侧的侧壁均具有形变性,形变层可以为由耐高温材料制成的弹性层。

[0026]

每个盛液腔9和波纹管8内均盛有电流变液,两个内模具6内侧壁均固定连接有导通块10,两个导通块10均与波纹管8和盛液腔9内的电流变液串联在同一电路上,两个导通块10接触时整个电路导通,否则整个电路呈断路状态。

[0027]

本发明可通过以下操作方式阐述其功能原理:

[0028]

本发明使用时,伸缩杆2会带动上外模具3下降与下外模具4合并,在这个过程中波纹管8会被固定板7挤压,其中的电流变液会被挤压到盛液腔9内,电流变液正好将盛满整个盛液腔9,两块导通块10接触时,会使整个电路导通,通电的电流变液会瞬间固态化,能对注塑到模具中的液态塑胶起到支撑作用。

[0029]

注塑完毕并充分冷却后,伸缩杆2又会带动上外模具3上升,此时两块导通块10会分离,则电路呈断路状态,电流变液会重新恢复为液态,在上外模具3和下外模具4分开的过程中,固定板7又会拉动波纹管8,将盛液腔9内的电流变液抽吸到波纹管8中。

[0030]

在电流变液流到波纹管8内的过程中,由于盛液腔9靠近连接杆5一侧的侧壁均具有形变性,则盛液腔9靠近连接杆5一侧的侧壁会向储液腔9内凹陷,使弹性层与固态化的产品表面脱离,这种脱模方式能有效避免对产品的损伤。

[0031]

实施例2

[0032]

如图2所示,本实施例与实施例1的不同之处在于:框体1下端设有截面呈u形的承载框12,框体1与承载框12内底面之间固定连接有多根弹簧,承载框12内侧壁固定连接有多根匀水平排布的卡接条13,需要说明的是,多根卡接条13之间形成卡接槽14,框体1外侧壁固定连接有多个与卡接槽14匹配设置的卡接块15。

[0033]

本实施例中,在注模的过程中,随着模具中液态塑胶的增多,整个框体1的重量也会逐渐增大,当整个框体1增加一定重量时,会克服弹簧的弹性在承载框12内下降一定的距离,在框体1下降的过程中,卡接块15会在多个卡接槽14内移动,达到使整个框体1抖动的效果,能将模具中的气泡从模具的出气孔排出,避免产品内空鼓的出现,保证产品的质量。

[0034]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除