[0001]

本

实用新型属于

汽车制造技术

领域,涉及一种自动拉料机。

背景技术:

[0002]

冲切过程中,对于原材料比较薄、送料机送料刚性较强的工作情况,原材料会在送料过程中自动卷曲使得送料异常,冲切合格率较低。经过试验,采取人工拉料后,一台冲床需双人工操作,一人负责操作冲床,一个人负责用手拉出两根废料带,即在一个冲次中需要人员手动拉一下废料带,以保持模具内的材料始终属于笔直状态。但实际操作过程中,易因工作人员操作失误使得两根废料带牵引效果不一致,进而导致产品损坏,同时由于废料边缘锋利还易产生工作人员割伤等安全问题。

技术实现要素:

[0003]

本实用新型的目的就是提供一种自动拉料机,用于解决人工拉料所导致的产品合格率较低问题以及安全问题。

[0004]

本实用新型的目的可以通过以下

技术方案来实现:

[0005]

一种自动拉料机,用于配合送料机使料带处于拉紧状态,包括固定底座,以及转动设于固定底座上的料带输送单元;

[0006]

所述的料带输送单元包括转动设于固定底座上的转动支架,以及设于转动支架上的料带输送机构;

[0007]

所述的固定底座与转动支架之间设有转动轴,并通过转动轴转动连接;

[0008]

所述的料带输送单元的重心与送料机分别设于转动轴的两侧。

[0009]

待机状态下,所述的料带通过料带输送机构拉紧固定,同时由于料带输送单元的重心位于转动轴一侧,使得料带输送单元具有在重力作用下发生转动的趋势,但同时由于受料带拉力影响而保持平衡;实际工作过程中,当送料机向外送料时,料带输送单元失去料带拉力作用影响,而在重力作用下发生转动,并同时拉紧料带,当转动至一定角度时,所述的料带输送机构开始工作,通过牵引输送料带使料带输送单元沿料带反向转动复位,以便于开始下一周期工作。即送料机进行送料时,料带输送单元处于正向转动或反向转动过程中,并始终保持对料带的牵引作用,从而使其维持拉紧状态。

[0010]

进一步地,所述的料带输送机构包括并列设于转动支架上的驱动料辊与调节料辊,以及与驱动料辊传动连接的驱动

电机;

[0011]

所述的料带夹紧于驱动料辊与调节料辊之间。通过驱动电机带动驱动料辊转动进而实现料带输送单元沿料带反向转动的动作过程。

[0012]

进一步地,所述的驱动电机与驱动料辊之间还设有减速齿轮箱,通过减速齿轮箱将驱动电机的高速转动转变为低速转动。

[0013]

进一步地,所述的驱动电机为变频电机。

[0014]

进一步地,所述的转动支架两侧分别设有调节丝杆,所述的调节丝杆上套设有调

节

轴承,所述的调节料辊两端分别设于调节轴承内。所述的调节丝杆的一端伸出于转动支架外并设有调节螺母,通过转动调节螺母即可实现调节料辊的上下移动,进而实现料带的夹持与释放动作。

[0015]

进一步地,所述的固定底座与转动支架之间设有弹性拉紧件,该弹性拉紧件与所述的料带输送单元的重心设于转动轴的同一侧。所述的弹性拉紧件用于辅助料带输送单元的正向转动。

[0016]

进一步地,所述的固定底座与转动支架之间设有弹性复位件,该弹性复位件与所述的送料机设于转动轴的同一侧。所述的弹性复位件用于辅助料带输送机构的反向转动复位。

[0017]

进一步地,所述的弹性拉紧件及弹性复位件均为拉紧弹簧。

[0018]

进一步地,所述的自动拉料机还包括自动控制组件,所述的自动控制组件包括用于检测转动支架转动位置的

感应器,以及与感应器电连接的控制组件,所述的控制组件与驱动电机电连接。

[0019]

进一步地,所述的控制组件包括依次与感应器电连接的中间继

电器与调速开关;

[0020]

所述的调速开关与驱动电机电连接。

[0021]

工作原理:待机状态下,通过转动调节丝杆使调节料辊上移并与驱动料辊共同将料带夹紧固定,同时由于料带输送单元的重心位于转动轴的一侧,使得料带输送单元具有在重力作用下发生转动的趋势,但由于受料带拉力作用的影响而保持平衡,此时感应器与转动支架相接触;送料机送料过程中,料带输送单元失去料带的拉力作用,而在重力及弹性拉紧件的弹性拉力作用下发生转动,并同时拉紧料带,此时感应器与转动支架相分离,并发送电信号至中间继电器,使中间继电器闭合,驱动电机得电工作,并通过减速齿轮箱带动驱动料辊转动,使料带产生位移,并使转动支架绕转动轴沿料带产生反向转动,并在弹性复位件的辅助拉力作用下复位至与感应器接触,从而实现在送料机在送料过程中,使料带始终维持拉紧状态。

[0022]

与现有技术相比,本实用新型具有以下特点:

[0023]

1)本实用新型结构简单、操作方便,通过料带输送机构的自重以及驱动料辊的转动作用牵引料带,使其始终保持拉进状态,从而保证冲切产品质量,保证生产

效率;

[0024]

2)本实用新型通过自动控制组件实现拉料机的自动化生产,具有生产效率高、节省人工、安全可靠等优点,可有效避免因人工操作所导致的产品合格率较低以及人员易割伤等安全问题。

附图说明

[0025]

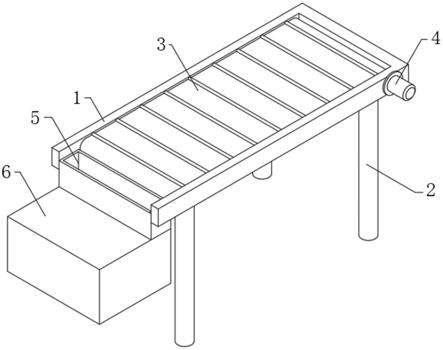

图1为实施例中一种自动拉料机的结构

示意图;

[0026]

图2为实施例中一种自动拉料机在工作状态下的结构示意图;

[0027]

图中标记说明:

[0028]

1-固定底座、2-转动支架、3-转动轴、4-驱动料辊、5-调节料辊、6-驱动电机、7-减速齿轮箱、8-调节丝杆、9-调节轴承、10-弹性拉紧件、11-弹性复位件、12-感应器、13-送料机。

具体实施方式

[0029]

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0030]

实施例:

[0031]

如图1所示的一种自动拉料机,包括固定底座1,以及转动设于固定底座1上的料带输送单元;其中,料带输送单元包括转动设于固定底座1上的转动支架2,以及设于转动支架2上的料带输送机构;固定底座1与转动支架2之间设有转动轴3,并通过转动轴3转动连接;料带输送单元的重心与送料机13分别设于转动轴3的两侧。

[0032]

料带输送机构包括并列设于转动支架2上的驱动料辊4与调节料辊5,以及与驱动料辊4传动连接的驱动电机6;料带夹紧于驱动料辊4与调节料辊5之间。通过驱动电机6带动驱动料辊4转动进而实现料带输送单元沿料带反向转动的动作过程。

[0033]

驱动电机6与驱动料辊4之间还设有减速齿轮箱7,通过减速齿轮箱7将驱动电机6的高速转动转变为低速转动。驱动电机6选用变频电机。

[0034]

如图2所示,转动支架2两侧分别设有调节丝杆8,调节丝杆8上套设有调节轴承9,调节料辊5两端分别设于调节轴承9内。调节丝杆8的一端伸出于转动支架2外并设有调节螺母,通过转动调节螺母即可实现调节料辊5的上下移动,进而实现料带的夹持与释放动作。固定底座1与转动支架2之间设有弹性拉紧件10,该弹性拉紧件10与料带输送单元的重心设于转动轴3的同一侧。弹性拉紧件10用于辅助料带输送单元的正向转动。

[0035]

固定底座1与转动支架2之间设有弹性复位件11,该弹性复位件11与送料机13设于转动轴3的同一侧。弹性复位件11用于辅助料带输送机构的反向转动复位。

[0036]

弹性拉紧件10及弹性复位件11均为拉紧弹簧。

[0037]

自动拉料机还包括自动控制组件,自动控制组件包括用于检测转动支架2转动位置的感应器12,以及与感应器12电连接的控制组件。控制组件包括依次与感应器12电连接的中间继电器与调速开关;调速开关与驱动电机6电连接。

[0038]

如图2所示,待机状态下,通过转动调节丝杆8使调节料辊5上移并与驱动料辊4共同将料带夹紧固定,同时由于料带输送单元的重心位于转动轴3的一侧,使得料带输送单元具有在重力作用下发生转动的趋势,但由于受料带拉力作用的影响而保持平衡,此时感应器12与转动支架2相接触;送料机13送料过程中,料带输送单元失去料带的拉力作用,而在重力及弹性拉紧件10的弹性拉力作用下发生转动,并同时拉紧料带,此时感应器12与转动支架2相分离,并发送电信号至中间继电器,使中间继电器闭合,驱动电机6得电工作,并通过减速齿轮箱7带动驱动料辊4转动,使料带产生位移,并使转动支架2绕转动轴3沿料带产生反向转动,并在弹性复位件11的辅助拉力作用下复位至与感应器12接触,从而实现在送料机13在送料过程中,使料带始终维持拉紧状态。

[0039]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除