[0001]

本发明涉及自动加工设备

领域,尤其涉及一种水口废料去除装置及产品生产线。

背景技术:

[0002]

塑胶产品大多是通过注塑机注塑而成,由于塑胶产品形状各异,部分具有内腔的塑胶产品(参阅图1),因设计需要,其水口废料会成型于产品内壁上。成型于产品内壁的水口废料目前大多采用以下两种去除方式:一、使用半自动设备去除;二、使用cnc设备去除。

[0003]

使用半自动设备去除产品内壁的水口废料,是由工人将塑胶产品放入冲切治具内,然后工人按动冲切设备开关使冲切刀具工作,从而将产品内壁水口切掉。该种去除水口废料的方式,人力成本比重高,自动化程度底。去除后,产品外观比较粗糙,该种方式只能用在比较粗略的产品上,外观和尺寸要求高的产品不能使用。另外,由于水口废料与产品连接,在去除过程中容易损坏产品。

[0004]

采用cnc设备去除水口废料的方式能够保证尺寸的精准度,也能保证产品铣掉水口废料后的外观。但是用cnc设备去除水口废料的成本较高,而且占用的设备资源也较大,一款产品去除水口废料需要投入多台cnc设备同时生产,每台cnc设备都需要配置专人取换产品。

技术实现要素:

[0005]

本发明的目的是针对现有技术存在的缺陷和不足提供一种自动化程度高,生产良率高,加工质量好,设备成本低的水口废料去除装置,以降低企业生产成本,提升企业的生产

效率。

[0006]

为实现上述目的,本发明水口废料去除装置,用于去除注塑产品内壁的水口废料,所述水口废料去除装置包括控制器、产品搬运组件、至少一粗处理组件和至少一精修组件;所述控制器与产品搬运组件、粗处理组件及精修组件电连接;所述产品搬运组件可将注塑成型的产品搬运至粗处理组件及将经粗处理组件处理的产品搬运至精修组件;所述粗处理组件包括第一固定座和切除组件,所述第一固定座固定产品搬运组件搬运过来的产品,所述切除组件设置于第一固定座上,用于切除产品内壁水口废料的一部份;所述精修组件包括铣刀和铣刀驱动组件,铣刀驱动组件驱动铣刀旋转以去除水口废料的剩余部份。

[0007]

在其中一实施例中,水口废料去除装置还包括一机架,所述机架包括支撑平台、滑轨固定座及安装板;所述支撑平台具有支撑面,所述滑轨固定座呈长条形,滑轨固定座固定于支撑平台的支撑面上且凸伸出支撑平台;所述安装板固设于滑轨固定座自由端的下表面,安装板的两端凸伸出滑轨固定座的两侧面;所述粗处理组件为数个,数个粗处理组件分别固设于安装板的两侧。

[0008]

在其中一实施例中,所述第一固定座内部呈空心状,第一固定座上设有第一贯穿孔,所述第一固定座固设于安装板的上表面;所述切除组件包括固定支架、剪刀和剪刀驱动器,所述固定支架对应第一固定座固设于安装板的下表面,所述安装板上对应第一固定座

处开设有一第一开孔,所述剪刀驱动器固设于固定支架上且收容于所述第一开孔内,所述剪刀包括剪刀柄和剪刀刃,所述剪刀柄与剪刀驱动器连接,所述剪刀刃收容于第一贯穿孔内。

[0009]

在其中一实施例中,所述精修组件为数个,数个精修组件均设于支撑平台上且分布于滑轨固定座的两侧;所述精修组件包括第二固定座,所述第二固定座内部呈空心状,所述第二固定座上设有第二贯穿孔;所述第二固定座固设于支撑面上;所述支撑平台对应第二固定座处设有第二开孔,所述铣刀驱动组件可上下移动地设于支撑平台的下方,铣刀驱动组件向上移动时,所述铣刀可穿过第二开孔收容于第二贯穿孔内。

[0010]

在其中一实施例中,所述精修组件还包括安装架、第一导轨、第一滑块和第一滑块驱动器;所述安装架固设于支撑平台的下方,所述第一导轨装设于安装架上,所述第一滑块装设于第一导轨上,所述铣刀驱动组件装设于第一滑块上,所述第一滑块驱动器与第一滑块连接,所述第一滑块驱动器可驱动第一滑块上下移动。

[0011]

在其中一实施例中,所述精修组件还包括产品压紧机构,所述产品压紧机构包括支撑架、压板驱动器和压板,所述支撑架设于第二固定座的外围,所述压板设于第二固定座上方,所述压板驱动器固设于支撑架上并与压板连接,所述压板驱动器可驱动压板靠近和远离第二固定座。

[0012]

在其中一实施例中,所述压板驱动器为一可调行程气缸,包括第一缸体部和第一活塞杆,所述支撑架包括设于压板上方的支撑板,所述第一缸体部固设于支撑板上,所述第一活塞杆穿过支撑板与压板连接;所述支撑板上设有至少两组相对设置于第一缸体部两侧的第一导引机构,所述两组第一导引机构均包括两直线轴承和两导柱,所述两直线轴承间隔穿设于支撑板上,所述两导柱分别装设于所述两直线轴承内,所述两导柱的下端与支撑板连接,所述两导柱的上端连接有一连接柱,所述连接柱上装设有缓冲器。

[0013]

在其中一实施例中,所述产品搬运组件包括第二搬运组件,所述第二搬运组件装设于滑轨固定座上,第二搬运组件可沿滑轨固定座往复

运动。

[0014]

在其中一实施例中,所述第二搬运组件包括横向驱动器、第二吸嘴安装板、数个第二真空吸嘴及纵向驱动器;所述横向驱动器固设于滑轨固定座上的,所述横向驱动器与第二吸嘴安装板连接,所述横向驱动器可驱动第二吸嘴安装板沿滑轨固定座的延伸方向往复运动;所述纵向驱动器与第二吸嘴安装板连接,所述纵向驱动器可驱动第二吸嘴安装板沿滑轨固定座的垂直方向往复移动;所述数个第二真空吸嘴装设于第二吸嘴安装板上。

[0015]

本发明的另一个目的在于提供一种产品生产线,该产品生产线包括前述的水口废料去除装置。

[0016]

本发明水口废料去除装置,通过设置粗处理组件和精修组件,采用两段式水口废料去除工序,使产品在水口废料去除过程中不易毁损,生产良率高,加工质量好。通过设置控制器和产品搬运组件,可将注塑成型的产品在注塑模具、粗处理组件、精处理和转运工位之间自动转运,实现产品上下料和水口废料去除全程自动化,占用人力成本少,提升了企业的生产效率和降低了生产成本。本发明水口废料去除装置的粗处理组件和精修组件结构简易,成本低。

附图说明

[0017]

图1为产品注塑成型后还未处理的剖面

示意图;

[0018]

图2为图1所示产品经粗处理后的剖面示意图;

[0019]

图3为图2所示产品经精修处理后的剖面示意图;

[0020]

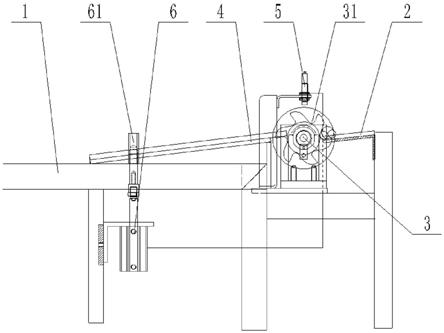

图4为本发明水口废料去除装置一种实施例的立体图;

[0021]

图5为图4所示水口废料去除装置中v的局部放大图;

[0022]

图6为图5所示水口废料去除装置隐藏第一固定座和第二固定座的示意图;

[0023]

图7为图4所示水口废料去除装置的第二吸嘴安装板处于第一位置的状态图;

[0024]

图8为图4所示水口废料去除装置的第二吸嘴安装板处于第二位置的状态图;

[0025]

图9为图4所示水口废料去除装置精修处理时的状态图;

[0026]

图10为图4所示水口废料去除装置另一角底的立体图;

[0027]

图11为本发明产品生产线一种实施例的立体图。

[0028]

图中:

[0029]

水口废料去除装置-100;产品搬运组件-1;第一搬运组件-11;第一基板-111;第一吸嘴安装板-112;固定柱-113;第一真空吸嘴-114;连接杆-115;第二搬运组件-12;横向驱动器-121;第二导轨-1211;第二滑块-1212;第二滑块驱动器-1213;第二吸嘴安装板-122;第二导引机构-123;第二真空吸嘴-124;纵向驱动器-125;第二缸体部-1251;第二活塞杆-1252;第一止停开关-126;第二止停开关-127;机架-2;支撑平台-21;支撑面-211;滑轨固定座-22;安装板-23;第一开孔-231;第二开孔-232;粗处理组件-3;第一固定座-31;第一贯穿孔-311;切除组件-32;固定支架-321;剪刀-322;剪刀柄-3221;剪刀刃-3222;剪刀驱动器-323;精修组件-4;第二固定座-41;第二贯穿孔-411;铣刀-42;铣刀驱动组件-43;产品压紧机构-44;支撑架-441;支撑板-4411;压板驱动器-442;第一缸体部-4421;第一活塞杆-4422;压板-443;软胶-444;安装架-45;第一导轨-46;第一滑块-47;第一滑块驱动器-48;第一导引机构-49;直线轴承-491;导柱-492;连接柱-493;缓冲器-494;安全光栅-5;产品-200;水口废料-201;产品生产线-600;转运线组件-60;转运线支架-61;转运皮带-62。

具体实施方式

[0030]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0031]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、的特征可以明示或者隐含地包括一个或者更多个该特征。

[0032]

在本发明的描述中,除非另有明确的规定和限定,术语“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是

机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0033]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

[0034]

下面结合附图并通过具体实施方式来进一步说明本发明的

技术方案。

[0035]

请参阅图1、图2和图4,为本发明一较佳实施例的一种水口废料去除装置100,用于去除注塑产品200内壁的水口废料201。所述水口废料去除装置100包括控制器(图未示)、产品搬运组件1、机架2、至少一粗处理组件3、至少一精修组件4和数个安全光栅5。

[0036]

所述控制器与产品搬运组件1、粗处理组件3及精修组件4电连接。所述控制器可以采用目前工业领域中技术成熟的plc控制器,也可采用计算机控制处理器(即cpu),或者采用其他现有技术中能够运行控制程序而实现工业自动化控制的电气控制模块。

[0037]

请参阅图4,所述产品搬运组件1可将注塑成型的产品200从注塑模具(图未示)内搬运至粗处理组件3及将经粗处理组件3处理的产品200搬运至精修组件4。所述产品搬运组件1包括第一搬运组件11、第二搬运组件12和真空装置(图未示),所述第一搬运组件11包括第一基板111、第一吸嘴安装板112、数个固定柱113、数组第一真空吸嘴114、连接杆115及移动装置。所述第一吸嘴安装板112装设于第一基板111下方。在本实施例中,所述数个固定柱113固装于第一基板111的下表面,所述第一吸嘴安装板112装设于所述数个固定柱113的下端。

[0038]

所述数组第一真空吸嘴114均装设于第一吸嘴安装板112上。在本实施例中,包括两组第一真空吸嘴114,两组第一真空吸嘴114分别装设于第一吸嘴安装板112的两侧。所述真空装置与控制器电连接,控制器通过控制程序控制抽真气启动和关闭。所述真空装置与第一吸嘴安装板112和两组第一真空吸嘴114连接,通过真空装置的启动和关闭,用以给第一真空吸嘴114提供或释放吸咐力。

[0039]

所述连接杆115与第一基板111连接,所述移动装置与连接杆115连接并带动连接杆115及第一基板11沿空间坐标系中三个坐标轴所在的方向运动,即实现连接杆115和第一基板111在空间上三个自由度的直线运动。在本实施例中,所述移动装置(图未示)为一三轴

机器人。

[0040]

请参阅图4至图6,所述机架2包括支撑平台21、滑轨固定座22及安装板23,所述支撑平台21具有支撑面211。所述滑轨固定座22呈长条形,滑轨固定座22固定于支撑平台21的支撑面211上且凸伸出支撑平台21。所述安装板23固设于滑轨固定座22自由端的下表面,安装板23的两端凸伸出滑轨固定座22的两侧面。

[0041]

请参阅图4至图8,所述第二搬运组件12装设于滑轨固定座上22,第二搬运组件12可沿滑轨固定座22往复运动。具体地,所述第二搬运组件12包括横向驱动器121、第二吸嘴安装板122、第二导引机构123、数个第二真空吸嘴124、纵向驱动器125。所述横向驱动器121固设于滑轨固定座上22,所述横向驱动器121与第二吸嘴安装板122连接,所述横向驱动器125可驱动第二吸嘴安装板122沿滑轨固定座22的延伸方向往复运动。在本实施例中,所述横向驱动器121为单轴机器人。

[0042]

进一步地,所述横向驱动器121包括第二导轨1211、第二滑块1212、第二滑块驱动器1213。所述第二导轨1211固设于滑轨固定座22上的,所述第二滑块1212滑设于第二导轨1211上,所述第二滑块驱动器1213与第二滑块1212连接,第二滑块驱动器1213可驱动第二

滑块1212沿滑轨固定座22的延伸方向往复运动。根据实际需求,第二导轨1211上可设置有数个止停开关126。在本实施例中,所述第二导轨1211上对应所述粗处理组件3和所述精修组件4分别设有第一止停开关1261和第二止停开关1262。所述第二导轨1211上还设有零位,所述零位为第二滑块1212在滑轨固定座22上于第一止停开关126和第二止停开关127之间的一个预设位置。

[0043]

请续参阅图4至图8,所述纵向驱动器125与第二吸嘴安装板122连接,所述纵向驱动器125可驱动第二吸嘴安装板122沿滑轨固定座22的垂直方向(即上下方向)往复移动;所述数个第二真空吸嘴124装设于第二吸嘴安装板122上。所述真空装置还可与第二吸嘴安装板122和第二真空吸嘴124连接,用以给第二真空吸嘴124提供吸咐力。

[0044]

进一步地,所述纵向驱动器125为一可调行程气缸,包括气源、第二缸体部1251和第二活塞杆1252。所述第二缸体部1251设于第二滑块1212上方,所述第二导引机构123为轴承和导引杆组成。所述第二导引机构123设于第二缸体部1251和第二滑块1212之间,第二导引机构123的一端与第二滑块1212可拆缷连接,第二导引机构123的另一端与第二缸体部1251可拆缷连接。所述第二活塞杆1252包括装设于第二缸体部1251的驱动端和凸伸出第二缸体部1251的自由端,所述第二吸嘴安装板122与第二活塞杆1252的自由端连接。所述气源与第二缸体部1251连接,气源驱动所述第二活塞杆1252带动第二吸嘴安装板122可在一第一位置和一第二位置之间上下移动地滑设于第二导引机构123上。所述第一位置为第二活塞杆1252及第二吸嘴安装板122的初始位置(最小行程位置),所述第二位置为第二活塞杆1252带到第二吸嘴安装板122向下移动至第二活塞杆1252的最大预设行程位置。

[0045]

请续参阅图4和图6,所述粗处理组件3为数个,数个粗处理组件3分别固设于安装板23的两侧。在本实施例中,所述粗处理组件3为两个,两个粗处理组件3分别固设于安装板23的两侧。

[0046]

所述粗处理组件3包括第一固定座31和切除组件32。所述第一固定座31为产品200内腔形状仿形体。在本实施例中,产品200内腔形状呈圆柱杯盖形,故第一固定座31设计成圆柱形。在其他实例中,根据需要可设计为其他形状,第一固定座31形状的设计以方便产品稳固的放置及加工为宜。所述第一固定座31内部呈空心状,第一固定座31上设有上下贯穿的第一贯穿孔311,所述第一固定座31固设于安装板23的上表面。所述第一固定座31上设有第一

传感器(图未示),所述第一传感器与控制器电性连接,用以感测第一固定座31上是否放置产品200并将信号传输给控制器。所述第一传感器为光电传感器。所述第一传感器为任何可感应第一固定座31上是否放置产品200的传感器,不限于压力传感器或光电传感器等。

[0047]

所述切除组件32设置于第一固定座上31。具体地,所述切除组件32包括固定支架321、剪刀322和剪刀驱动器323。所述固定支架321对应第一固定座31固设于安装板23的下表面,所述安装板23上对应第一固定座31处开设有一第一开孔231,所述剪刀驱动器323固设于固定支架321上且收容于所述第一开孔231内,所述剪刀322包括剪刀柄3221和剪刀刃3222。在本实施例中,所述两剪刀刃3222设置成o形。所述剪刀柄3221与剪刀驱动器323连接,所述剪刀刃3222收容于第一贯穿孔311内。所述剪刀驱动器323可为气动驱动器或

电机。在本实施例中,剪刀驱动器323可为气动驱动器。剪刀驱动器323与控制器电性连接,控制器可控制剪刀驱动器执行剪切动作。

[0048]

请参阅图4至图10,所述精修组件4为数个,数个精修组件4均设于支撑平台21上且

分布于滑轨固定座22的两侧。在本实施例中,所述精修组件4为两个,两个精修组件4均设于支撑平台21上且分布于滑轨固定座22的两侧,两精修组件4间隔的距离与两粗处理组件3间隔的距离相同。

[0049]

所述精修组件4包括第二固定座41、铣刀42、铣刀驱动组件43和产品压紧机构44。所述第二固定座41为产品200内腔形状仿形体。在本实施例中,产品200内腔形状呈圆柱杯盖形,故第二固定座41设计成圆柱形。在其他实例中,根据需要可设计为其他形状,第二固定座41形状的设计同样以方便产品200稳固的放置及加工为宜。所述第二固定座41内部呈空心状,所述第二固定座41上设有上下贯穿的第二贯穿孔411。所述第二固定座41上设有第二传感器(图未示),所述第二传感器与控制器电性连接,用以感测第二固定座41上是否放置产品200并将信号传输给控制器。在本实施例中,所述第二传感器为光电传感器。所述第二传感器为任何可感应第二固定座41上是否放置产品200的传感器,不限于压力传感器或光电传感器等。

[0050]

所述第二固定座41固设于支撑面211上,所述支撑平台21对应第二固定座41处设有第二开孔232。所述铣刀42与铣刀驱动组件43连接,所述铣刀驱动组件43可上下移动地设于支撑平台21的下方,铣刀驱动组件43向上移动时,所述铣刀42可穿过第二开孔232收容于第二贯穿孔411内。具体地,所述精修组件4还包括安装架45、第一导轨46、第一滑块47、第一滑块驱动器48。所述安装架45固设于支撑平台21的下方,所述第一导轨46呈上下延伸的装设于安装架45上,所述第一滑块47装设于第一导轨46上,所述铣刀驱动组件43装设于第一滑块47上,所述第一滑块驱动器48与第一滑块47连接,所述第一滑块驱动器48可驱动第一滑块47在一等待位置和一加工位置之间上下移动。所述第一滑块47处于加工位置时,铣刀42收容于第二贯穿孔411内。

[0051]

所述产品压紧机构44包括支撑架441、压板驱动器442、压板443和软胶444。所述支撑架441设于第二固定座41的外围且固设于支撑平台21上,所述压板443设于第二固定座41上方,所述压板驱动器442固设于支撑架441上并与压板443连接,所述压板驱动器442可驱动压板443靠近和远离第二固定座41。所述软胶444固设于压板443下表面。

[0052]

具体地,所述压板驱动器442为一可调行程气缸,包括气源、第一缸体部4421和第一活塞杆4422。所述支撑架441包括设于压板443上方的支撑板4411,所述第一缸体4421部固设于支撑板4411上,所述第一活塞杆4422穿过支撑板4411与压板443连接。所述支撑板4411上设有至少两组第一导引机构49,两组第一导引机构49相对设置于第一缸体部4421两侧,所述两组第一导引机构49均包括两直线轴承491和两导柱492。所述两直线轴承491间隔穿设于支撑板4411上,所述两导柱492分别装设于所述两直线轴承491内。所述两导柱492的下端与支撑板4411连接,所述两导柱492的上端可拆缷地连接有一连接柱493,所述连接柱493上装设有缓冲器494。

[0053]

请参阅图4、图5和图7,所述数个安全光栅5装设于支撑平台21的支撑面211上且设置于两精修组件4的四周,只要有物体穿过安全光栅5,设备就会停止运行并报警提示,从而防止工人在设备运行时,误将身体部位伸到设备中造成伤害。

[0054]

请参阅图1至图11,本发明水口废料去除装置100的工作流程如下:

[0055]

一、产品搬运组件1将注塑成型的产品200从注塑模具内搬运至粗处理组件3。具体地,产品200注塑完成后,打开模具,控制器控制第一搬运组件11移动至注塑模具,控制器控

制真空装置启动,两组第一真空吸嘴114分别吸取一产品200;然后,控制器控制第一搬运组件11将产品200搬运至粗处理组件3的第一固定座31上,控制器关闭真空装置,两组第一真空吸嘴114分别释放产品200;第一固定座31固定产品搬运组件1的第一搬运组件11搬运过来的产品200,水口废料201对应收容于第一个贯穿孔311内。

[0056]

二、水口废料去除粗处理。具体地,当第一传感器感应到第一固定座31上有产品200时,将信号传输给控制器,控制器控制剪刀驱动器323执行剪切动作,切除产品内壁水口废料201自由端的一部份完成粗处理工序。

[0057]

三、产品搬运组件1将经粗处理组件3处理后的产品200搬运至精修组件4。具体地,完成粗处理工序后,将信号发送给控制器,控制器控制横向驱动器121第一次运行,第二滑块驱动器1213驱动第二滑块1212从零位移动至第一止停开关126处,横向驱动器121停止运行,所述第二吸嘴安装板122位于第一固定座31正上方,第二吸嘴安装板122处于第一位置;第一止停开关126将信号传输至控制器,控制器控制纵向驱动器125第一次运行,气源驱动第二活塞杆1252相对第二缸体部1251向下移动,同时,第二活塞杆1252带动第二吸嘴安装板122向下移动至第二位置,真空装置启动,两组第二真空吸嘴124分别吸住一产品的上表面;然后,控制器控制纵向驱动器125第二次运行,第二活塞杆1252带动第二吸嘴安装板122向上移动至第一位置,第二真空吸嘴124带动产品200向上移动一预设距离,完成产品200的吸取;

[0058]

第二吸嘴安装板122移动至第一位置后,控制器控制横向驱动器121第二次运行,第二滑块驱动器1213驱动第二滑块1212移动至第二止停开关127处,横向驱动器121停止运行,此时,所述第二吸嘴安装板122及产品200位于第二固定座411正上方;第二止停开关127将信号传输至控制器,控制器控制纵向驱动器125第三次运行,第二活塞杆1252带动第二吸嘴安装板122继续向下移动至第二位置,两组第二真空吸嘴124将所吸取的产品200置放于第二固定座41上;然后,第二活塞杆1252带动第二吸嘴安装板122向上移动至第一位置,横向驱动器121第三次运行,第二滑块驱动器1213驱动第二滑块1212移动至零位。

[0059]

四、水口废料去除精修处理。具体地,当第二传感器感应到第二固定座41上有产品时,将信号传输给控制器,控制器控制压板驱动器442启动,气源驱动第一活塞杆4422带动压板443沿导柱492向下移动一预设行程,压板443上的软胶444将产品200抵顶于第二固定座41上,水口废料201的剩余部份收容于第二贯穿孔411内,缓冲器494在压板44下移过程中先抵顶于支撑板4411上,提供一缓冲力,使压板443上的软胶444平稳的抵压产品200的表面,防止压伤或压毁产品200;然后,第一滑块驱动器48驱动第一滑块47从等待位置运行到加工位置,与此同时,铣刀驱动组件43驱动铣刀42旋转以去除水口废料201的剩余部份,从而完成水口废料去除的整个工序。

[0060]

五、产品搬运组件1将完成精修处理的产品200从精修组件4搬运至转运工位。具体地,完成水口废料去除的整个工序后,产品压紧机构44复位,第二滑块驱动器1213驱动第二滑块1212移动到第二止停开关127处;而后,气源驱动第二活塞杆1252带动连第二吸嘴安装板122下移至第二位置,第二真空吸嘴124吸咐产品200执行取料动作;然后,第二活塞杆1252带动第二吸嘴安装板122上移至第一位置并带动产品300脱离第二固定座41,第二滑块驱动器1213驱动第二滑块1212移动至零位;第二活塞杆1252再带动连第二吸嘴安装板122下移至第二位置,第二真空吸嘴124释放吸咐力,将产品200置放在转运工位上。

[0061]

本发明水口废料去除装置100,通过设置粗处理组件3和精修组件4,采用两段式水口废料去除工序,使产品200在水口废料去除过程中不易毁损,生产良率高,加工质量好。通过设置控制器和产品搬运组件1,可将注塑成型的产品200在注塑模具、粗处理组件3、精修组件4和转运工位之间自动转运,实现产品上下料和水口废料去除全程自动化,占用人力成本少,提升了企业的生产效率和降低了生产成本。本发明水口废料去除装置100的粗处理组件3和精修组件4结构简易,成本低。

[0062]

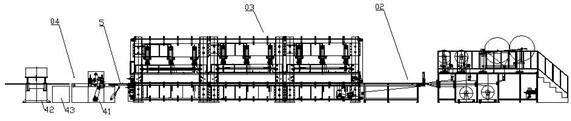

请参阅图4和图11,为本发明一种产品生产线600,该产品生产线600包括所述的水口废料去除装置100和至少一转运线组件60,所述转运线组件60包括转运线支架61、转运驱动器(图未示)和转运皮带62。所述转运线支架61设于机架2于滑轨固定座22自由端的一侧,所述转运皮带62设于转运线支架61上,所述转运皮带62位于滑轨固定座22自由端的下方。在本实施例中,所述转运皮带62位于零位的下方。所述第二搬运组件12将精修后的产品200置放在转运皮带62上,所述转运驱动器驱动转运皮带62带动产品200向下一工位转运。

[0063]

本发明产品生产线600自动化程度高,生产良率高,加工质量好,可提升企业的生产效率和降低生产成本。

[0064]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0065]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明

专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除