[0001]

本发明属于飞行器结构设计技术

领域,具体涉及一种多功能一体化的仿生飞行器油箱结构。

背景技术:

[0002]

飞行器在跨大气层再入或在大气层内飞行过程中,飞行器需要经受长时间的持续气动加热,而且不同部位的温度差异很大,为了满足飞行品质和控制精度,飞行器需要增加防热层。

[0003]

随着飞行器速度越来越快,飞行器需要更低的结构重量,更大的装油量。而防热层的增加使得飞行器越来越重,传统的飞行器结构设计形式已经不在适用,飞行器轻量化设计已经成为制约未来飞行器发展的重要因素。

[0004]

传统高速飞行器油箱外部是防热层,内部紧接着是金属承载结构,金属承载结构内部装载燃油。防热层功能是阻隔外部热量向内传递,承载结构功能是结构支撑,燃油既不参与热控制也不参与承载,无法实现资源的最大化利用。因此,现有的油箱已经不能满足飞行器热控及轻量化设计的需求。将仿生技术应用到飞行器技术领域,实现飞行器油箱多功能一体化设计,提高飞行器设计水平,是未来发展的重要方向。

技术实现要素:

[0005]

本发明的目的在于提供一种仿生飞行器油箱,通过引入仿生技术,在油箱承载结构上集成类仿生物循环系统的燃油冷却通道,能够解决现有飞行器表面防热层太厚的问题,且增加装油量、增加巡航时间,实现承载、热控、装载多功能一体化集成。

[0006]

本发明实现上述目的采用的

技术方案如下:

[0007]

一种仿生飞行器油箱,包括舱体件、第一端框件和第二端框件,所述第一端框件、第二端框件分别固定在所述舱体件的两端形成第一容纳腔,所述舱体件内壁面或外壁面设置有至少一条燃油冷却通道,所述燃油冷却通道前端设置连通到第一容纳腔的进油口,所述燃油冷却通道后端设置一根出油管。

[0008]

进一步地,所述燃油冷却通道为单通道螺旋形结构、多通道螺旋形结构、多通道平行结构或者多通道近似平行结构。

[0009]

进一步地,所述燃油冷却通道为单通道螺旋形结构,其前端为连通到第一容纳腔的喇叭型进油口、后端连通一根出油管。

[0010]

进一步地,所述燃油冷却通道为多通道结构,多条燃油冷却通道的前端、后端分别由一条环形管路连通,且前端环形管路上开设连通到第一容纳腔的进油口,后端环形管路连通一根出油管。

[0011]

进一步地,所述出油管通过电动泵和回油管路连通第二端框件,回油到第一容纳腔内部,所述油箱上设置一条供油管连接到发动机;或者所述出油管直接连接到发动机。

[0012]

进一步地,所述燃油冷却通道设置在舱体件内壁面,所述出油管从第二端框件穿

出。

[0013]

进一步地,所述油箱外表面敷设防热层,所述防热层为防热涂层、非烧蚀防热材料、微烧蚀防热材料或者烧蚀防热材料。

[0014]

进一步地,所述舱体件、第一端框件和第二端框件材料为mg、al、ti高温合金或者耐高温非

金属材料。

[0015]

进一步地,所述舱体件厚度范围为1mm~100mm,所述燃油冷却通道壁厚为1mm~5mm。

[0016]

本发明与现有技术相比的有益效果:

[0017]

(1)本发明在油箱承载结构上集成仿生物循环系统的燃油冷却通道,实现了油箱承载/热控/装载多功能集成;

[0018]

(2)本发明特殊的结构,将进入飞行器的部分热能传递给燃油,燃油热熔很大,可以用来储热;

[0019]

(3)本发明采用燃油冷却通道分布在油箱内外表面,使油箱蒙皮壁面受热均匀,避免了由于飞行器不同部位的温度差异过大,造成局部过热产生烧蚀破损或者异常热变形的情况;

[0020]

(4)本发明在油箱承载结构上集成类仿生物循环系统的燃油冷却通道,可有效减少防热层厚度,提供更大的油箱容积。

附图说明

[0021]

所包括的附图用来提供对本发明实施例的进一步的理解,其构成了说明书的一部分,用于例示本发明的实施例,并与文字描述一起来阐释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

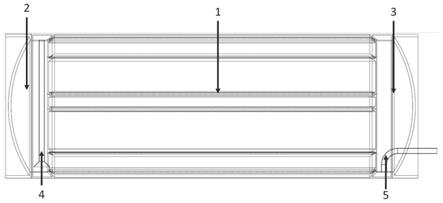

图1为本发明具体实施例1提供的一种仿生飞行器油箱结构

示意图;

[0023]

图2为本发明具体实施例1中舱体件的结构示意图和a-a剖视图;

[0024]

图3为本发明具体实施例2提供的一种仿生飞行器油箱结构示意图。

[0025]

其中,上述附图包括以下附图标记:

[0026]

1为舱体件、2为第一端框件、3为第二端框件、4为进油口、5为出油管、6为电动泵、7为回油管、8为供油管。

具体实施方式

[0027]

下面对本发明的具体实施例进行详细说明。在下面的描述中,出于解释而非限制性的目的,阐述了具体细节,以帮助全面

地理解本发明。然而,对本领域技术人员来说显而易见的是,也可以在脱离了这些具体细节的其它实施例中实践本发明。

[0028]

在此需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的设备结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

[0029]

本发明提供了一种仿生飞行器油箱,主要包括:舱体件1、第一端框件2和第二端框件3,第一端框件2、第二端框件3分别固定设置在舱体件1的两端,第一端框件2、第二端框件

3以及舱体件1共同围成第一容纳腔,第一容纳腔用于容纳主要燃油。舱体件1内壁面或外壁面设置有至少一条燃油冷却通道,作为第二容纳腔,第二容纳腔用于容纳流动冷却的燃油,形成燃油流动通道。

[0030]

若燃油冷却通道设置一条,其前端设置进油口4与第一容纳腔内燃油连通,后端连通一条出油管5;若燃油冷却通道设置多条,在多条燃油冷却通道前端、后端分别设置一条环形管路,前端环形管路连通所有燃油冷却通道入口、后端环形管路连通所有燃油冷却通道出口,且前端环形管路上开设与第一容纳腔连通的进油口4,后端环形管路设置一根出油管5。出油管5可以根据实际应用设计两种连接方式,一种是通过电动泵和回油管路连通第二端框件3,回油到第一容纳腔内部,此种方式,需要在第二端框件3上增加一条供油管连接到发动机;另一种是连接到发动机,直接向油箱外面输送燃油。

[0031]

舱体件1为两端开口的舱体结构,其外形结构与飞行器的形状相适配,燃油冷却通道结构与舱体件1或飞行器的外形相适配。

[0032]

油箱外表面可以根据飞行

环境,选择敷设或者不敷设防热层。防热层材质可选但不限于:防热涂层、非烧蚀防热材料、微烧蚀防热材料、烧蚀防热材料等。

[0033]

舱体件1设置的燃油冷却通道结构类型可选但不限于:单通道螺旋形结构、多通道螺旋形结构、多通道平行结构、多通道近似平行结构等。燃油冷却通道的类型选择、几何参数设计根据飞行器的热控需要来设计。另外,燃油冷却通道可以设置在舱体件1内壁面或外壁面,对应设计的进油口、出油管及环形管路等部件设置在与其匹配的连接位置实现通道连通。

[0034]

舱体件1、第一端框件2和第二端框件3材料可选但不限于:mg、al、ti高温合金和耐高温非金属材料等。

[0035]

舱体件制备工艺包括但不限于:铸造、旋压、冲压、焊接、铆接、热涨成型、粘接、螺接、

机械加工等。

[0036]

第一端框件和第二端框件,对于金属材料可采用

板材机加工、钣金焊接、冲压、旋压、超塑或铸造成型工艺方

法制成;对于非金属材料可采用粘接成型和热压罐成型等。

[0037]

舱体件分别与第一端框件和第二端框件连接,连接形式可以选择焊接、铆接、螺接、粘接等工艺。

[0038]

舱体件厚度范围为1mm至100mm。燃油冷却通道壁厚为1mm~5mm。

[0039]

本发明通过在油箱承载结构上集成类仿生物循环系统的燃油冷却通道,能够很好地运用燃油热沉对飞行器进行降温,减少防热层的使用,进而增加燃油容积提高航程。同时,由于本发明的油箱的结构形状没有限制,因此适应性强,能够适合异型外形面的飞行器。

[0040]

以下结合附图和具体实施例详细说明本发明技术方案。

[0041]

实施例1:

[0042]

如图1、2所示的某飞行器油箱结构,油箱舱体件1分别与第一端框件2和第二端框件3连接形成第一容纳腔,油箱内部是燃油存放的空间,在舱体件1内表面上近似平行分布着多条燃油冷却通道。多条燃油冷却通道前端、后端分别由一条环形管路连通,前端环形管路上设置喇叭型进油口4,从舱内取油输送到燃油冷却通道,燃油流经燃油冷却通道进入后端环形管路上设置的出油管5,出油管5穿过第二端框件3将油向舱外输送。本实施例中,油

箱舱体件选用的是铝合金铸造工艺成型,包含了12个燃油冷却通道。第一端框件2和第二端框件3是铝合金铸造成型,两条环形管路是铝管型材弯管成型,管材壁厚1mm。

[0043]

本实施例具体安装成型工艺路线是,先将舱体件1与燃油冷却通道、环形管路焊接组合,进行气密检查保证焊接位置的气密性;然后将舱体件分别与第一端框件和第二端框件焊接组合,同时将出油管5和第二端框件焊接组合,再进行气密检查保证整个油箱的气密性。最后在油箱的外表面喷涂防热涂层。

[0044]

工作原理:飞行器供油时候,燃油从第一容纳腔内通过进油口4进入到舱体件的燃油冷却通道内,在流动过程中吸收油箱表面的热量,然后吸收热量的燃油通过出油管5流入发动机。

[0045]

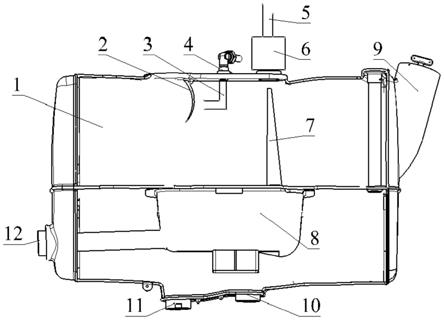

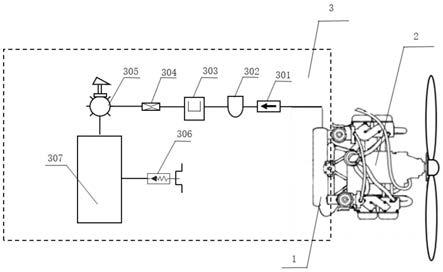

实施例2:

[0046]

如图3所示的某飞行器油箱结构,油箱舱体件1分别与第一端框件2和第二端框件3连接形成第一容纳腔,油箱内部是燃油存放的空间,在舱体件1内表面上分布着单通道螺旋形燃油冷却通道。单通道螺旋形燃油冷却通道前端设置喇叭型进油口4,连通油箱内部,单通道螺旋形燃油冷却通道后端连接出油管5,出油管5穿过第二端框件3将燃油向电动泵6输送,通过电动泵6和回油管7,将冷却燃油重新输送回油箱舱体件1内。供油管8穿过第二端框件3,连通油箱内部和飞行器发动机,将舱内燃油向外供给。本实施例中,油箱舱体件选用的是铝合金板,燃油冷却通道采用铝合金管材成型。第一端框件和第二端框件是铝合金铸造成型,出油管5、回油管7、供油管8是铝管型材弯管成型,管材壁厚3mm。

[0047]

本实施例具体安装成型工艺路线是,先将铝合金板弯折成需要的油箱形状然后焊接成一体,再将铝合金管材按照油箱形状进行弯管,然后将随型的弯管和铝合金板通过

激光穿透焊接成一体,再将舱体件1与出油管5焊接组合,进行气密检查保证焊接位置的气密性;然后将舱体件分别与第一端框件和第二端框件焊接组合,同时将出油管5、回油管7、供油管8和第二端框件焊接组合,再进行气密检查保证整个油箱的气密性。然后将出油管5和回油管7与电动泵连接在一起。最后在油箱的外表面喷涂防热涂层。

[0048]

工作原理:飞行器供油时候,燃油从第一容纳腔内通过进油口4进入到舱体件的燃油冷却通道内,在流动过程中吸收油箱表面的热量,然后吸收热量的燃油通过出油管5进入到电动泵6,电动泵将吸收热量后的燃油通过回油管7输送回油箱第一容纳腔内。通过供油管8将油箱第一容腔内的燃油向发动机供给。

[0049]

这些实施例的许多特征和优点根据该详细描述是清楚的,因此所附权利要求旨在覆盖这些实施例的落入其真实精神和范围内的所有这些特征和优点。此外,由于本领域的技术人员容易想到很多修改和改变,因此不是要将本发明的实施例限于所例示和描述的精确结构和操作,而是可以涵盖落入其范围内的所有合适修改和等同物。

[0050]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0051]

本发明未详细说明部分为本领域技术人员公知技术。

如果您还有其他的疑问和需求,请点击【立即咨询】或者是添加微信号 【13608176338】 和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除

和我们鱼爪商标网客服取得联系,为你排忧解难! 此文章来源于网络,如有侵权,请联系删除